روش تولید میلگرد

فرایند تولید میلگرد یکی از موضوعات مهمی است که بر کیفیت محصول عرضه شده تاثیر بسیار زیادی دارد و همچنین موجب تنوع در قیمت میلگرد خواهد شد. مهمترین کاربرد میلگرد را میتوان جبران مقاومت کششی در بتن مسلح شده دانست.

در این مقاله قصد داریم فرآیند تولید میلگرد را مورد بررسی قرار دهیم.

فرایند تولید میلگرد به طور کلی چگونه است؟

به منظور تولید میلگرد، ابتدا شمشها بوسیله جکهای هیدرولیکی به سمت کوره هدایت میشوند و فرایند حرارت دادن تا رسیدن شمشها به دمای ۱۱۰۰ درجه سانتیگراد ادامه پیدا میکند.

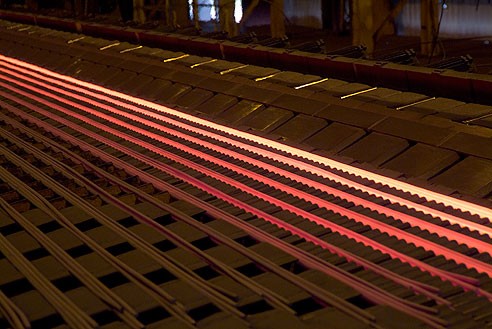

در مرحله بعد فرایند نورد شروع خواهد شد و شمشهای حرارت دیده برای انجام عملیات رافینگ به سمت خط تولید حرکت داده میشود.

در فرآیند تولید میلگرد، مرحله رافینگ مرحلهای است که تغییرات اساسی بر روی شمش برای تبدیل شدن به میلگرد انجام میپذیرد.

به منظور افزایش طول و کاهش قطر شمشها آنها را از بین قفسههای نوردی موجود عبور میدهند.

در این مرحله از تولید میلگرد، ۱۰ تا ۱۸ عدد غلطک برای نورد موجود است. در ادامه آج زنی میلگرد انجام میشود و در نهایت به منظور برش میلگرد در طولهای معین، از قیچی متراژ استفاده میشود.

میلگردها اکثرا به طول ۱۲ متری برش داده شده و بسته بندی میشوند و در نهایت آنها را در بندیلهای ۲ تنی قرار میدهند.

بنابراین در یک نگاه کلی، به منظور تولید میلگرد از دستگاههای کوره پیش گرم به منظور پخت شمش، از رولهای کوره به منظور جابجایی شمشها به سمت مرحله رافینگ، از رافینگ به منظور افزایش طول و کاهش ابعادی شمش به منظور ارسال شمشها به سمت مرحله نورد، قیچی سرزن، استند، قیچی متراژ و شانههای بسته بندی به منظور آمادهسازی میلگردها جهت دستهبندی و خنک کاری استفاده میشود.

در مورد فرایند تولید میلگرد توجه داشته باشید که در کارخانهها جهت بررسی میلگرد تولید شده و تطبیق آن با قوانین و استانداردهایی از پیش تعیین شده، آزمایشاتی بر روی آنها انجام میدهند.

میلگردهایی که در کارخانهها تولید میشوند به دلیل طول اولیهای که دارند معمولا به همان شکل قابل استفاده نیستند به همین دلیل میتوان گفت یکی از وظایفی که تولید کننده میلگرد دارد این موضوع است که میلگرد تولیدی را به اندازههایی برش دهند که از نظر طراح سازه مناسب باشد.

علاوه بر موارد مطرح شده در کارخانهها فرآیند خم کاری میلگرد نیز انجام میشود که کارخانهها معمولا خمکاری را در سه دسته سبک، سنگین و مخصوص انجام میدهند.

در ادامه تمامی موارد گفته شده را با جزییات بیشتری برای شما توضیح خواهیم داد.

-مواد اولیه مصرفی تولید میلگرد

مواد اولیه مصرفی بسته به نوع محصول تولیدی فرق می کند.

قسمت های نورد تیرآهن– ناودانی و نبشی از شمش های ۳sp و برای نورد میلگرد از شمش های ۵sp استفاده می کنند(شمش های ۳sp و ۵sp در آنالیز باهم تفاوت دارند).

شمش ها در ابعاد مختلف که بسته به طراحی و نوع کوره های پیشگرم و خطوط نورد دارند تولید می شوند.

معمولا شمش ها در ابعاد های ۶۰۰۰*۱۵۰*۱۵۰ یا ۶۰۰۰*۱۲۵*۱۲۵ می باشد. اگر طول شمش ها ۱۲ متری باشد آنگاه در کارخانه شمش ها را به طول های مشخص متناسب با ظرفیت و ابعاد کوره برش می دهند.

روش نورد چیست؟

نورد بر روی فولاد از متداول ترین کارهاست.

یکی از روش های شکل دهی فلزات فرایند نورد می باشد به عبارت بهتر فرایند تغیر شکل مومسان فلز از طریق عبوراز بین غلتک ها به نورد موسوم است که به دو صورت گرم و سرد صورت می گیرد.

نورد سرد : تغییر شکل فلز در دمای محیط

نورد گرم : تغییر شکل در دمای بالاتر ازدمای محیط وکمتر از دمای ذوب فلز

خط تولید نورد گرم

نورد از متداول ترین فرایند های فلز کاری است زیرا تولید آن زیاد و کنترل محصول نهایی دقیق است.

در تغیر شکل فلز بین غلطک ها ودر نتیجه اعمال فشار غلطک هاتنش های فشاری زیادی به قطعه وارد می شود.

نیرو های اصطکاکی نیز مسبب کشش فلز به داخل غلطک ها هستند.

اولین تبدیل شمش ها به شمشه و شمشال به طور کلی توسط نورد گرم آنجام می گیرد.

با ادامه عمل نورد گرم صفحه ورق میلگرد مفتول لوله ریل یا دیگر اشکال ساختاری به وجود می آیند.

-خط تولید میلگرد

خطوط تولید نورد بسته به فضای در دسترس و همچنین تناژ مورد نظر طراحی خاص خود را می طلبد. که ما در این پروژه یک خط تولید را شرح می دهیم:

در ابتدا شمش ها را باید وارد کوره ها کنند که دمای کوره ها تا ۱۱۰۰ درجه سانتی گراد می باشد .

برای این کار شمش ها را توسط یک جک هیدرولیکی در ردیف های مشخص به داخل کوره ها هدایت می کنند. و وقتی شمش ها در داخل کوره قرار گرفتند به وسیله ی جریانات گردآبی دردمای ۱۱۰۰ سانتی گراد جهت نورد آماده می شوند.

بعداز رسیدن شمش ها به دمای مورد نظر جهت نورد به خط تولید ارسال میشود سپس شمش های پخته شده روی رول ها قرار می گیرد.

و به طرف مرحله رافینگ هدایت می شوند.

مرحله رافینگ در سه مرحله از قطر شمش ها کاسته و به طول آن می افزاید .

و بعد از مرحله ی رافینگ (استند) ها (قفسه های نورد) قرار دارند که این مرحله متشکل از ۱۰-۱۸ تا استند با کالیبر مشخص می باشد.

مرحله آخر نورد قسمت آج زنی میلگرد می باشد.

و بعد از استند آج زنی قیچی متراژ جهت برش میلگردهای تولید شده در طول های مشخص بکار برده می شود که معمولا ۲۴ و یا ۳۶ متر برش داده می شود.

سپس میلگردهای تولیدی در زیرگیوتین های بسته بندی به طول ۱۲ متری طبق استاندارد ایزیری ایران برش داده شده و در مرحله آخر به صورت بندیل های ۲ تنی بسته بندی می شوند.

طبق استاندارد ایزیری ایران میلگرد ها در دو نوع A II و A III تولید می شوند.

که برای تولید میلگرد A II به صورت مستقیم در خط نورد آج زنی می شود

ولی برای تولید میلگرد A III از یک فرآیند دیگری به نام گوﺋیچنگ (خنک کاری) (خنک کاری معمولا با پاشش آب و یا در معرض هوا قرار دادن میلگرد انجام می شود) و بعد از آج زنی میلگرد استفاده می گردد .

که در نهایت محصول تولیدی به رنگ سیاه در می آید.

-ماشین آلات صنعتی مورد استفاده در خط تولید میلگرد

۱- کوره پیشگرم : پخت شمش ها

۲- رول های کوره : انتقال شمش جهت نورد به طرف رافینگ

۳- رافینگ : جهت نورد و کاهش ابعاد شمش و افزایش طول آن

۴- رول های رافینگ : انتقال مواد به طرف استند

۵- قیچی سرزن

۶- استند : شامل موتور گیربکس ـ گاردان-غلطک های مونتاژ شده و گاید های ورودی و خروجی

۷- قیچی متراژ : برش میلگرد در طول های معین

۸- شانه های بسته بندی : جهت خنک کاری و آماده سازی برای بسته بندی

-روش های تولید میلگرد به طور اختصاصی

اگر بخواهیم به صورت جزئی تر انواع روش های تولید میلگرد ها را بگوییم علاوه بر روش نورد گرم و سرد که در بالا توضیح داده شد، می توان به روش های

میکرو آلیاژی

ترمکس (QST)

اشاره کرد.

روش میکرو آلیاژی:

در این روش ما به آرماتور مورد نظر مقداری وانادیوم، تیتانیوم و نیوبیوم اضافه خواهیم کرد که باعث مقاومت بالای فولاد ما خواهد شد.

ذرات ریزی به کمک کاربید های بین فلزی تولید می شوند که این ها باعث زیاد شدن مقاومت فولاد ما می شود.

شمش مورد استفاده ی ما در این روش باید سرد باشد.

فولاد تولید شده حاصل این روش، می تواند برای مناطق زلزله خیز بسیار مناسب باشد چرا که دارای مقاومت بالایی است.

روش ترمکس:

در این روش فولاد ذوب شده را خیلی سریع با روغن و آب سرد می نمایند که باعث شکنندگی فولاد خواهد شد.

با این کار سطح فولد ما خنک و داخل آن هنوز گرم است، که این خود باعث شکل پذیری فولاد ما می شود.

و در این روش، شکل پذیری میلگرد های ما بیشتر خواهد بود چرا که در این روش ما مقدار کمی کربن داریم.

میلگرد را بلافاصله پس از تولید، که دمای بالایی دارد از داخل لوله های آب عبور داده و به یکباره سطح بیرونی آن را خنک می کنند.

از این رو سطح بیرونی میلگرد مقاومت پایین تری مثلا ۳۴۰ نسبت به مغز میلگرد که مقاومت ۴۰۰ دارد ، بدست می آورد.

به همین دلیل برای سازه های تحت فشار و مناطق زلزله خیز مناسب نمی باشد و در صورت استفاده باید نهایت دقت را در افزایش مقاومت آن و محاسبات آن نمود.

همچنین شمش مورد استفادع ما در این روش باید آنالیز شیمیایی کمی داشته باشد.

این روش مقاومت بسیار کنی دارد بنابر این نمی توان از آن در مناظق زلزله خیز استفاده نمود.

اما مزایایی هم دارد که عبارتند از:

- کاهش مصرف انرژی برای حمل و نقل و دیگر مزایا

- کاهش حجم فولاد

- کاهش هزینههای نیروی انسانی

-تفاوت میلگرد های تولید شده روش ترمکس و روش میکرو آلیاژی:

یگانه تفاوت میلگردهای ترمکس با میلگردهای میکروآلیاژی شده، در هزینه و قیمت تمام شده آنها می باشد.

هزینه های تولید میلگرد میکروآلیاژی شده بسیار بیشتر از میلگرد ترمکس است.

همچنین میلگرد ترمکس بهترین جوش پذیری را در روش جوشکاری فورجینگ سر به سر میلگرد دارا می باشد.

اما بعد از تولید میلگردها به روش های گفته شده باید قبل از فروش آنان، آزمایش ها و استانداردهایی را بر روی میلگرد ها چک کنند که عبارتند از:

خم کاری مخصوص :

خم کاری با رواداری های ویژه ، کلیه خم کاری هایی با شعاع مشخص در بیش از یک صفحه و کلیه خم کاری های واحد های پیش ساخته می باشد.

خم کاری سبک :

میلگردهای با قطر کمتر از ۱۰ میلی متر در این دسته قرار می گیرند و برای خاموت ها، تنگ ها استفاده می شود. همچنین میلگردهایی که بیش از ۶ نقطه خمکاری دارند نیز در این دسته قرار می گیرند. خم کاری میلگردهای سبک نسبت به سنگین به ازاء هر کیلوگرم میلگرد، هزینه بیشتری دارد.

خم کاری سنگین :

میلگردهای با قطر بیشتر از ۱۰ میلی متر را شامل می شود. معمولاً شعاع خمکاری ها مشخص می باشد.