آنچه باید در مورد میلگردها و کیفیت آن ها بدانید

همانطور که در مقاله های قبلی مشاهده نمودید، میلگردها دارای اهمیت ویژه ای در صنعت ساخت و ساز هستند و تا جایی که می شود برای آگاهی کامل از آن ها باید اطلاعات خود را افزایش دهید.

در ادامه ما قصد داریم شما را با کیفیت انواع میلگرد ها آشنا کنیم.

ابتدا توضیح مختصری از میلگردها و انواع آن می دهیم.

.میلگرد چیست؟

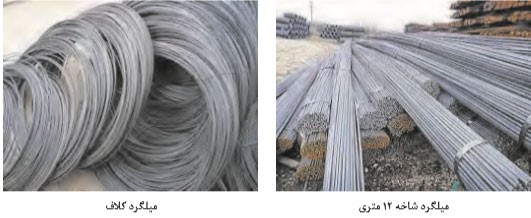

به محصولات فولادی با سطح مقطع دایره ای شکل و نسبت طول به قطر بالا میلگرد می گویند. از نظر شکل ظاهری این محصول به دو صورت ساده و آجدار در بازار موجود می باشد.

.میلگردها با چه استانداردهایی تولید می شوند؟

در ایران استاندارد هایی برای ساخت میلگرد در نظر گرفته می شود که شامل موارد زیر می باشد:

، ژاپن JIS G3112، آلمان DIN 488، انگلستان BS4449 و ایالات متحده ANSI/AWS D1.4 و سازمان جهانی استاندارد ISO 6935

.تولید کنندگان معتبر میلگرد در ایران:

کارخانجات ذوب آهن اصفهان، فولاد آذربایجان، شرکت فولاد صنعتی و ساختمانی یزد، مجتمع فولاد پارس وغیره از تولید کنندگان این محصول می باشند.

برای آشنایی با کیفیت میلگرد ها باید مهترین ویژگی ها و مشخصات ان ها را دانست و سپس کیفیت آن ها را مقایسه نمود.

که به شرح زیر می باشند:

– شاخص ترین ویژگی میلگرد A1:

نام دیگر میلگرد A1 میلگرد داکتیل می باشد، از نظر شکل ظاهری بدون آج و صاف هستند و به همین دلیل بیشتر در آهنگری و انجام عملیات جوشکاری مورد استفاده قرار می گیرد.

این محصول نرم و بدون آج، با تنش جاری ۲۳۰۰ کیلوگرم بر سانتی متر مربع و تنش گسیختگی ۳۸۰۰ کیلوگرم بر سانتی متر مربع و تغییر شکل پلاستیکی در زمان گسیختگی ۲۵ درصد می باشد.

-شاخص ترین ویژگی میلگرد A2:

میلگرد a2 نوعی میلگرد آجدار مارپیچی (آج فنری شکل) است که طبق آنالیز کنونی به آن میلگرد آج ۳۴۰ گفته میشود.

معمولاً مناسب عملیات خاموت زنی هستند و در صورت نبود میلگرد دیگر و شرایط اجباری از آن میتوان برای عملیات جوشکاری نیز استفاده کرد.

تنش تسلیم این محصول ۳۴۰۰ کیلوگرم بر سانتی مربع می باشد و مصارف مختلفی دارد.

در مکان هایی که سازه نیاز به استحکام زیادی نداشته باشد یا ساخت ساختمان و سازه های کوتاه و نامرتفع از این محصول استفاده می شود.

-شاخص ترین ویژگی میلگرد A3:

گرید A3 بیشترین مصرف را دارد و تنش تسلیم این محصول ۴۰۰۰ کیلوگرم بر سانتی متر مربع می باشد و بخش عمده ای از خرید و فروش میلگرد ها را در دنیا در بر دارد.

این نوع از میلگردها معمولاً به شکل آج جناقی هستند که مناسب برای عملیات سیویل صنعتی و ساختمانی هستند اما از آنها نباید برای آهنگری، جوشکاری و تغییر شکل با زوایای تند استفاده شود.

-شاخص ترین ویژگی میلگرد A4:

این نوع میلگرد از از استحکام بالایی برخوردار است، بنابراین استفاده از این محصول مقرون به صرفه خواهد بود.

گرید A4 از سال ۲۰۰۳ مورد مصرف زیادی در صنعت قرار گرفته است. این محصول دارای آج مرکب ۵۰۰ یا ۵۲۰ می باشد. میلگردهای آجدار براساس مواد استفاده شده و عملیات حرارتی مورد استفاده در آن ها به این سه دسته تقسیم می شوند.

از سال ۲۰۰۳ با افزایش زلزله ها و استحکام سازی ساختمان ها، مصرف گرید s500 یا آج ۵۰۰ (A4) افزایش یافت. در واقع ترکیبات شیمیایی این محصول را نمی توان از حدی فراتر برد و مهندسین با همان مقدار کربن اما با روش های مختلف کوئنچینگ و ترمکس توانسته اند به خواص مکانیکی بالاتری از گرید A3 برسند.

پروسه تولید این نوع محصول به این صورت است که پس از آخرین مرحله نورد تحت تاثیر عملیات حرارتی کوئنچینگ با آب قرار می گیرد و این پروسه سبب افزایش استحکام محصول نهایی می شود.

این محصول دارای آج های دوکی شکل می باشد که به صورت ۷ و ۸ بر روی آرماتور قرار می گیرند.

زاویه هر آج نسبت به سطح افقی آرماتور بین ۳۵ تا ۷۵ درجه می باشد. استاندارد ۳۱۳۲ سازمان استاندارد ملی از سال ۱۳۹۳ مصرف این نوع محصول را تایید کرده است.

اکنون برای مقایسه و تشخیص کیفیت میلگردها باید به مورد زیر اشاره کرد:

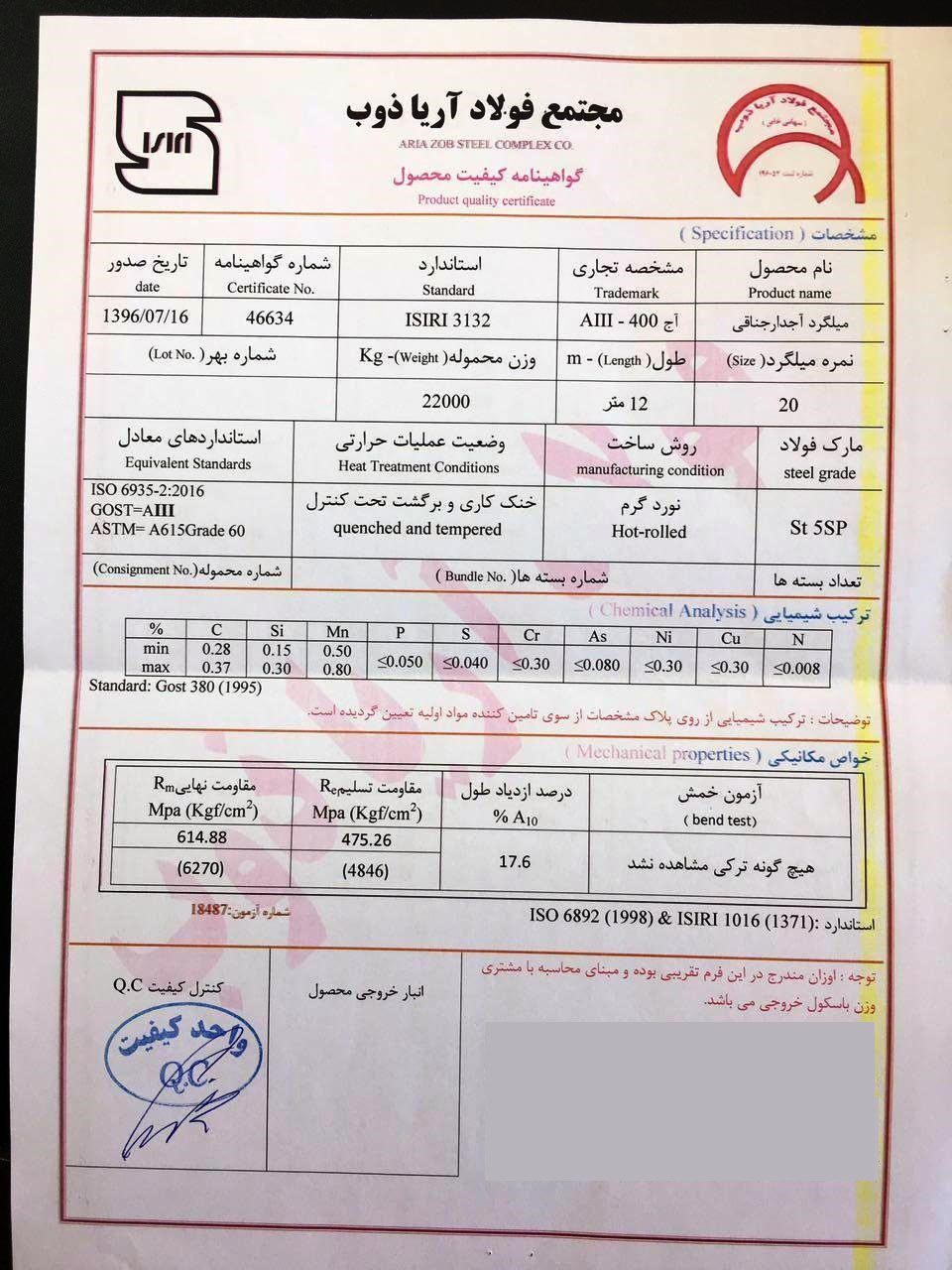

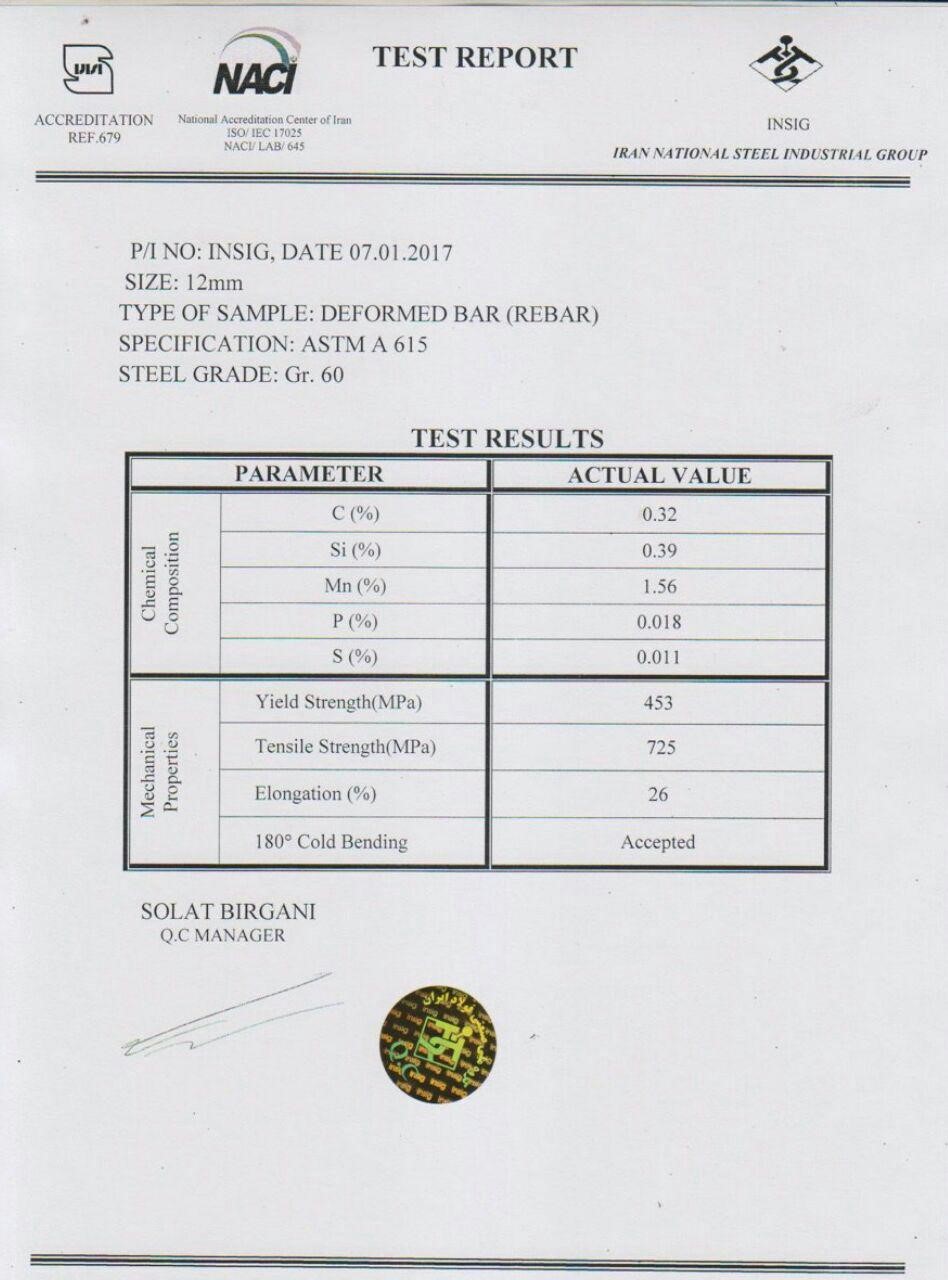

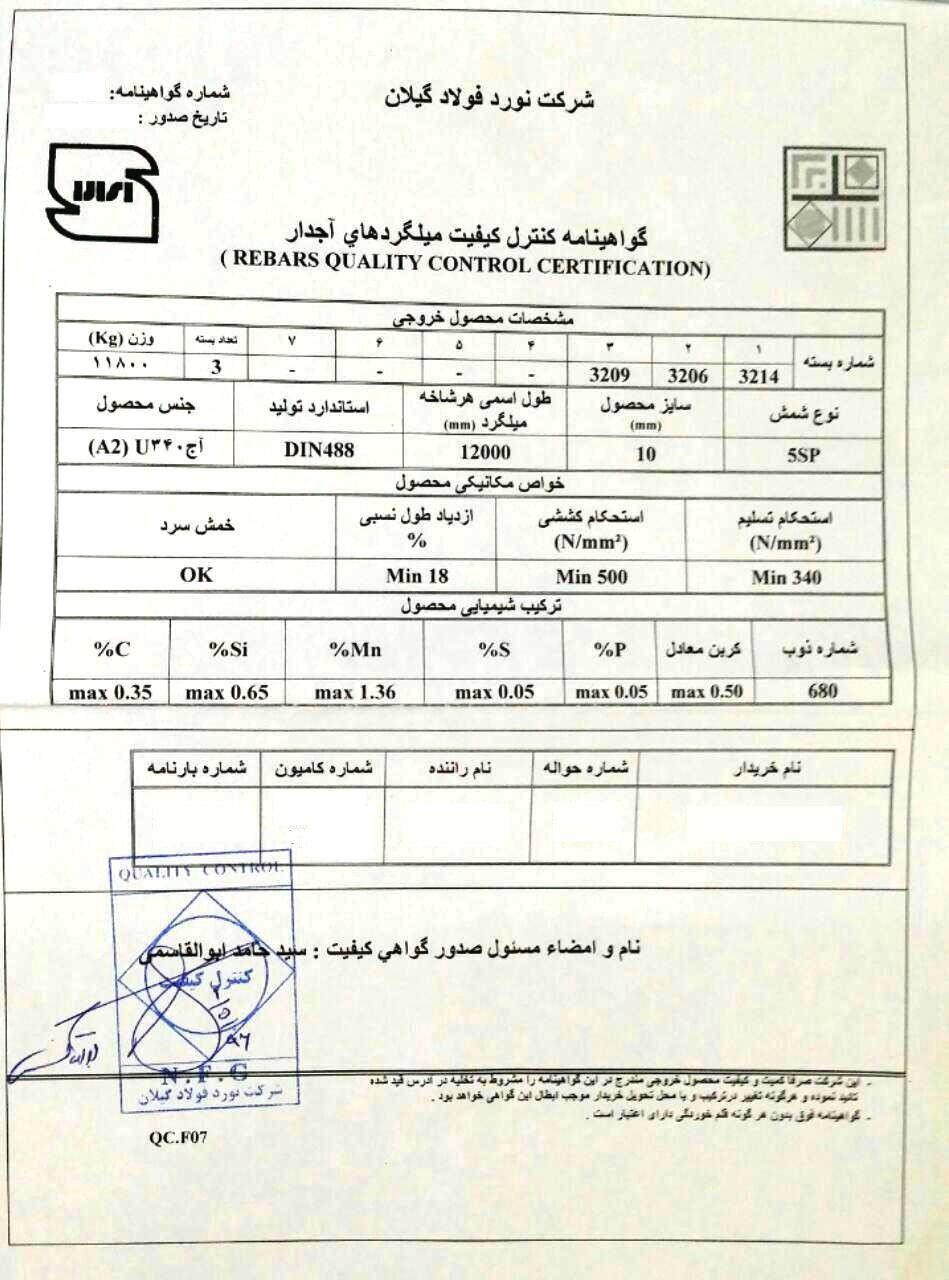

-گواهینامه کیفیت:

با توجه به رشد روز افزون صنعت فولاد سازی، شرکت های تولید کننده این محصولات مانند شرکت های تولید کننده میلگرد، روند افزایشی پیدا کرده اند و بازار رقابت میان این شرکت ها بسیار داغ است که همین امر سبب شده تفاوت هایی در محصولات خود بوجود آورند.

این شرکت ها برای حفظ اصالت کالای خود از گواهینامه ای برای تضمین محصولات خود استفاده کنند که به گواهینامه کنترل کیفی محصول شناخته شده است.

حال ما قصدا داریم که شما را با این گواهینامه ها آشنا نماییم و نمونه هایی از کیفیت شرکت های تولیدی انواع میلگرد داخل کشور را به شما نشان دهیم.

تمامی گواهینامه های شرکت های تولیدکننده میلگرد شبیه یک دیگر نیستند.

هر کدام از این گواهینامه از چند بخش مجزا تشکیل شده اند که اکنون به آن ها اشاره ای خواهیم داشت.

-مشخصات گواهینامه:

معرفی محصولات که تشکیل شده از:

( شماره گواهینامه – نام و طول محصول – استاندارد محصول – شماره بندل – نوع شمش )خواص مکانیکی و خواص شیمیایی میباشد.

-خواص فیزیکی:

.استحکام تسلیم: نقطه ای که در آن فلز در برابر نیروی وارده تسلیم میشود .

.استحکام کشش نهایی: نقطه ای که نیروی اعمالی به حداکثر مقدار خود میرسد .

.ازدیاد طول : در واقع نوعی تغییر شکل است و تغییر در شکل یک نمونه تحت تنش نیست.

در بعضی از گواهینامه ها نوع خمش و فرایند تولید نیز نشان داده میشود.

– خواص شیمیایی:

این آزمون درصد خلوص مواد شیمیایی نظیر ( کربن – سیلسیم – منگنر – فسفر- نیکل – کروم – گوگرد) را اندازه گیری میکند .

تعدادی از گواهینامه ها و فاکتورهای میلگرد ها:

همچنین آنالیز میلگرد، در تشخیص قیمت میلگرد کمک شایانی به مصرف کننده میکند.

با توجه به این آنالیز، میتوانید به کیفیت محصول مورد نظر پی ببرید.

والبته با شناسایی جنس و خواص هر میلگرد می توان به کیفیت آن ها نیز پی برد.

بتن ها بسیار مستحکم و قوی هستند به همین دلیل برای برش آن ها به نیروی بسیار زیادی نیاز داریم اما متاسفانه با وجود مستحکم بودنشان، دارای کشش ضعیفی هستند بنابر این در صدد ترک خوردن آن ها برمی آییم زیرا که پیچش یا خم آن ها نیروی کم تری نسبت به برش و خرد کردن آن ها می طلبد به همین خاطر نیاز به یک ابزار برای افزایش قدرت کششی بتن ها نیاز داریم که آن آرماتور است.

آرماتورها در طول و قطرهای مختلفی موجود اند که هر کدام از این ارماتورها نقاط قوت و ضعف خود را دارند.

اما تنها شش نوع آنها بسیار رایج اند که عبارتند از:

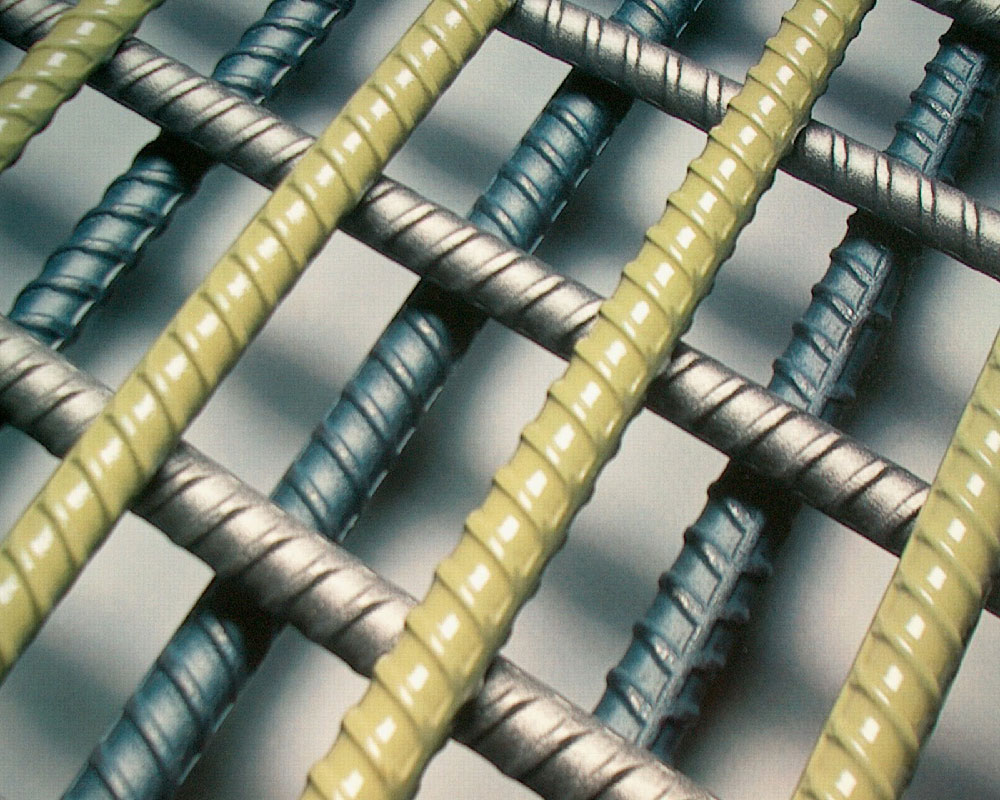

اروپایی ( آلیاژ کربن، منگنز، سیلیکون و غیره)

فولاد کربن (میلگرد سیاه عادی)

گالوانیزه

روکش اپوکسی

فایبرگلاس

فولاد استنلس

-میلگرد فولاد کربن

نام دیگر این میلگرد ها، میلگرد سیاه یا نوار سیاه است و از پر فروش ترین محصولات بازار به حساب می آیند، زیرا استحکام کششی خوبی دارند، اما برای مناطق مرطوب و شرجی گزینه خوبی نیستند چون خیلی راحت زنگ زده خواهند شد و هنگامی که دچار زنگ زدگی می شوند ، بتنی که در اطراف آنها محصور شده را دچار ترک خوردگی می کنند. به همین دلیل بهتر است در مناطقی که بارندگی زیاد است و جزو مناطق مرطوب و شرجی محسوب می شود از میلگردهای گالوانیزه استفاده کنید.

-میلگرد اپوکسی

این میلگردها یک نوار سیاه با روکش اپوکسی هستند که استحکام این نوع میلگرد ها با نوار سیاه برابری میکند اما چون از روکش اپوکسی بر روی این نوع میلگردها استفاده شده مقاومت چندین برابری در مقابل زنگ زدگی از خود نشان می دهند.

به دلیل استفاده از روکش اپوکسی، ۷۰ تا ۱۷۰۰ برابر نسبت به زنگ زدگی مقاوم تر است.

-میلگرد اروپایی

همان طور که اشاره کردیم اروپا در بین قسمتهای مختلف جهان لرزه خیزی کمتری دارد و در تولید میلگرد از روش حرارتی (ترمکس) استفاده میکنند و این محصول بعد از اینکه تولید می شود، از آب عبور کرده و سطح بیرونی آن خیلی زود خنک می شود و به همین دلیل بخش بیرونی مقاومت بیشتری نسبت به درونی دارد و قیمت آنها نسبت به نوع آلیاژی پایینتر است.

-میلگرد گالوانیزه

میزان مقاومت میلگرد های گالوانیزه از میلگردهایی که روکش اپوکسی دارند کمتر است، اما گالوانیزه ها مقاومت بیشتری در برابر آسیب پذیری دارند و به همین دلیل قیمت میلگرد گالوانیزه ۴۰% از میلگردهای با روکش اپوکسی بیشتر است.

-میلگرد فایبر گلس

میلگردهای فایبرگلاس برای تقویت بتن بهترین گزینه هستند، زیرا مقاومت بالایی در برابر زنگ زدگی از خود نشان میدهند. ولی باتوجه به اینکه ترکیب آنها شبیه به فیبر کربن است نمی توان موقع استفاده آن را خم کرد و قیمت میلگردهای فایبرگلاس ۱۰ برابر گرانتر از میلگردهای اپوکسی است.

ولی از آنجایی که فایبرگلاس بسیار سبک است، با توجه به میزان طول کاربردی، قیمت تمام شده برای مقدار مشابه اپوکسی تقریبا ۲ برابر می باشد.

-میلگرد فولاد استلنس

در بین انواع میلگردهایی که به آنها اشاره شد، میلگردهای فولاد استلنس گرانترین نمونه ها هستند و باعث تقویت بتن در ساخت و ساز میشوند و قیمت آنها معمولاً چندین برابر بیشتر از میلگردهای اپوکسی میباشد و مقاومت فولاد استلنس در برابر زنگ زدگی ۱۵۰۰ برابر بالاتر از میلگرد سیاه می باشد و این نوع فولاد و میلگرد ها شرایط خاص و قیمت بالایی دارند و کمتر از بقیه موارد استفاده میشوند ولی از نظر کیفیت میتوان جزو باکیفیت ترین آرماتورها در ساخت و ساز از آن ها یاد کرد.

-مقایسه کیفیت میلگردها

شمش های فولادی مورد استفاده در ساخت میلگرد دارای کلاس آنالیز متفاوتی می باشد که پس از ساخت محصول موجب تغییرات در رفتار محصول می شود.

به همین ترتیب دو شیوه در ساخت میلگرد متداول است:

-میلگرد ترمکس

میلگرد تولید شده به شیوه ترمکس مقاطعی می باشد که برای رساندن آن به مقاومت مورد نیاز، محصول را که دارای دمای بالایی بوده از داخل لوله های آب سرد عبور داده و به صورت یکباره خنک می کنند.

در این صورت لایه بیرونی محصول دارای مقاومت بالاتر از مغز محصول خواهد داشت.

به همین ترتیب مقاطع تولیدی به این شیوه مقاومت بالایی در برابر زمین لرزه و تکان های شدید از خود نشان نمی دهد.

این شیوه ای می باشد که اغلب در کارخانه ذوب آهن اصفهان بکار برده می شود و به هیچ عنوان استفاده از این مقاطع در مناطق زلزله خیز توصیه نمی شود.

-میلگرد آلیاژ سازی

در فرآیند آلیاژسازی به مواد اولیه این محصول فرو آلیاژها اضافه خواهد شد و سپس محصول تولید می گردد.

پس از تولید این محصول با قرار دادن آن در هوای آزاد به محصول فرصت لازم داده می شود تا در فرصت لازم خنک شود. به این ترتیب خنک شدن محصول به مرور

زمان موجب یکسان شدن خواص شیمیایی و مکانیکی در محصول خواهد شد.

به همین ترتیب میلگردهای آلیاژ سازی در مواقع تکان های شدید در هنگام زمین لرزه رفتار یکسان و یکنواختی از خود نشان خواهد داد.

*نکات پایانی در خصوص کیفیت میلگردها:

– چهار ماده ی اصلی تشکیل دهنده فولادها عبارتند از: منگنز، کربن، سیلیسیوم، آهن و منگنز که هرچه این عناصر در فولادها بیشتر باشند، تضمین کننده کیفیت ان ها هستند.

– فسفر و گوگرد نیز جزو ناخالصی فولادها به شمار می آیند که وجود و نسبت این عناصر در فولادها در کیفیت آن ها اثر گذارند.

– کیفیت نورد، کیفیت قالب طرح و تعداد آج های روی میله تاثیر بسزایی روی استحکام آن دارد.

– هرچه سرعت دستگاه نورد بیشتر باشد سرعت کشش میلگرد بیشتر می شود و هرچه سرعت کشش بیشتر باشد استحکام و مقاومت محصول نهایی افزایش یافته و انعطاف پذیری آن کاهش می یابد.

– دو عامل استحکام کششی و تنش تسلیم میلگرد از عوامل بسیار مهم و تاثیرگذار بر مقاومت میلگرد است.

– میلگرد ها به دو روش: جوشکاری مقاومتی و روش قوس الکتریکی جوشکاری می شوند.

که بهترین روش، جوشکاری مقاومتی می باشد.

باید خاطر نشان کرد برای افزایش کیفیت جوشکاری در طول انجام کار باید به عوامل ولتاژ، زمان جوشکاری، مقدار نیروی فشار و متناسب بودن قطر دو مقطع توجه شود.

– اگر دو عامل جنس و قطر میلگرد را ثابت فرض کنیم، نحوه نورد گرم و دمای کلاف پیچی میلگرد بر روی کیفیت آن تاثیر بسزایی دارد.

– هرچقدر میزان تغییر شکل بیشتر باشد، انعطاف پذیری کم و فولاد ترد تر می شود.

– مقدار تغییر شکل میلگرد برای تبدیل شدن به میلگرد آجدار بستگی به قطر اولیه میلگرد ساده دارد.

بنابراین هرچه قطر اولیه بیشتر باشد، مراحل تغییر شکل میلگرد را علاوه بر زمان بر کردن سخت تر و یا شاید غیر قابل ممکن می کند. بنابراین برای دستیابی به میلگردی با استحکام مورد نظر انتخاب مناسب قطر اولیه اهمیت دارد.

- میلگردهای آلیاژ سازی شده به دلیل استفاده از روش نورد گرم تولید و شیوه ساختشان از مقاومت بیشتری برخوردارند که البته شایان ذکر است قیمت میلگردهای آلیاژ سازی شده بالاتر از ترمکسی می باشد.